Smelter | Mesin peleburan untuk mengeluarkan logam dari batu dengan memanaskannya ke suhu yang sangat tinggi

Smelter adalah mesin peleburan untuk mengeluarkan logam dari batu dengan memanaskannya ke suhu yang sangat tinggi. Bentuk metalurgi ekstraktif ini cocok untuk mengekstraksi logam seperti timah, timbal, tembaga, besi, aluminium dan seng.

Ekstraksi logam dengan kalsinasi (pemanasan) atau smelting

Ekstraksi logam dengan kalsinasi adalah teknik pemisahan persiapan analitis yang bertujuan untuk mengekstraksi analit logam dari mineral dan matriks organiknya.

Ini terdiri dari menundukkan sampel ke suhu yang sangat tinggi untuk mengurangi bahan organik yang terkandung dalam matriks padat menjadi abu. Dengan demikian terbebas dari bahan organik dan air, analisis abu akan dengan mudah memperoleh informasi tentang berbagai analit yang ada dengan metode yang sesuai. Pada dasarnya, metode ini dianggap sebagai tolok ukur untuk mengidentifikasi keberadaan relatif elemen jejak.

Teknik lain yang umum digunakan untuk mengekstrak analit logam adalah ekstraksi logam dengan pencernaan asam.

Tungku peleburan fosfat listrik di pabrik kimia TVA (1942). Alfred T. Palmer, Public domain, via Wikimedia Commons

Perawatan matriks atau cetakan sebelum kalsinasi

Sebelum kalsinasi, sampel dapat diperlakukan dengan aditif tertentu untuk meningkatkan prosedur guna menghilangkan potensi kerugian dan/atau mempercepat prosedur kalsinasi. Misalnya, garam seperti magnesium nitrat, natrium karbonat dan magnesium oksida dapat ditambahkan untuk mengurangi interaksi antara analit dengan dinding wadah yang bertindak sebagai sorben. Terutama ketika wadah terbuat dari silika, karena menahan logam yang terkandung dalam matriks yang dikalsinasi. Wadah merupakan bahan tahan api yang mampu menahan suhu tinggi, yang diperlukan untuk dapat melakukan kalsinasi sampel. Cara untuk mendegradasinya adalah dengan menggunakan asam fluorida, yang akan memudahkan pelarutan analit dalam larutan.

Ini selalu meningkatkan risiko kontaminasi dan mengarah ke batas deteksi yang lebih tinggi, karena biasanya batas deteksi yang lebih rendah lebih baik daripada batas deteksi yang tinggi karena kurang selektif.

Keuntungan

Teknik ini juga memiliki kelebihan. Hal ini dimungkinkan untuk mengurangi sejumlah besar matriks organik. Ini membutuhkan sedikit perhatian, sedikit reagen dan sedikit putih. Ada penghancuran total matriks organik yang mungkin diperlukan untuk teknik deteksi tertentu seperti spektrometri emisi atom plasma (ICP-AES atau Inductively coupled plasma atomic emission spectroscopy) yang digabungkan secara induktif.

Keuntungan dari abu kering adalah bahwa abu yang dihasilkan dapat dilarutkan dalam sejumlah kecil pengencer yang mungkin bersifat asam, memungkinkan deteksi yang lebih baik. Hal ini berlaku pada berbagai sampel.

Apa itu Foundry pengecoran logam?

Pengecoran adalah fasilitas yang memproduksi bagian logam dan menyediakan layanan yang terkait dengan bagian tersebut. Pengecoran bertanggung jawab atas standar hidup dan perkembangan industri kita saat ini, tetapi kebanyakan dari kita hampir tidak tahu apa-apa tentang mereka. Jadi apa itu Pengecoran?

Definisi Foundry pengecoran logam

Dalam istilah yang disederhanakan, pengecoran adalah pabrik di mana bagian-bagiannya diproduksi dengan melelehkan logam, menuangkan logam cair ke dalam cetakan, dan kemudian membiarkannya mengeras. Bahkan jika Anda belum pernah ke pengecoran, atau bahkan tidak tahu seperti apa bentuknya, Anda dikelilingi oleh potongan-potongan logam yang mereka hasilkan. Ada kemungkinan besar saat membaca ini Anda berada dalam jarak 10 kaki dari satu.

Pengecoran tidak hanya menghasilkan produk logam untuk mesin, kereta api atau bagian pipa. Mereka juga membentuk bagian-bagian mesin yang diperlukan untuk membuat banyak produk konsumen penting yang kita andalkan. 90 persen dari semua barang yang diproduksi bergantung pada bagian logam.

Pekerja tungku perapian terbuka di Ukraina mengambil sampel baja, c. 2012. Viktor Mácha, CC BY-SA 4.0, via Wikimedia Commons

Proses Foundry pengecoran logam

Untuk memahami pengecoran, Anda harus memahami proses pengecoran terlebih dahulu. Langkah-langkah umum yang terlibat dalam pengecoran adalah membentuk, mencetak, melelehkan, menuangkan, mengeluarkan, membersihkan, memangkas dan inspeksi.

Bentuk akhirnya cocok dengan cetakan yang dituangkan, jadi cetakan dibentuk dengan hati-hati dengan templat — replika kayu atau logam dari objek yang akan dibentuk. Bahan cetakan yang paling umum adalah pasir silika, tetapi dapat dibuat dari sejumlah bahan yang berbeda tergantung pada logam bagian dan metode yang digunakan.

Tungku peleburan “diisi” dengan logam dan dipanaskan di atas titik leleh logam. Setelah logam mencapai suhu pengecoran tertentu, logam tersebut dituangkan dari tungku melalui cerat ke dalam sendok baja tahan api. Setiap terak atau kotoran dihilangkan dari permukaan logam cair. Sendok kemudian dimiringkan dengan logam cair ke arah rongga cetakan.

Pengisian adalah salah satu operasi pengecoran yang paling berbahaya. Kesalahan bisa mematikan.

Cetakan mendingin dan logam mengeras, kemudian bagian dikeluarkan dari cetakan dan dibersihkan. Bagian yang dibersihkan diselesaikan dengan pemangkasan, suatu proses yang menghilangkan kelebihan logam dari bagian tersebut agar sesuai dengan dimensi produk jadi yang ditentukan. Tergantung pada spesifikasi casting, deburring bisa cepat dan sederhana, atau pekerjaan yang sangat detail. Bagian yang sudah jadi kemudian diperiksa oleh pengecoran sebelum dikirim.

Pengecoran tidak hanya memproduksi suku cadang mentah. Mereka menjadi tuan rumah sejumlah operasi yang sering kali mencakup desain suku cadang, perkakas, pembuatan prototipe, permesinan, perakitan, dan layanan purnajual lainnya.

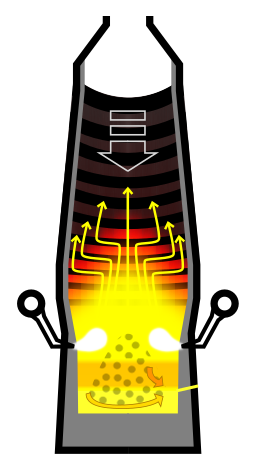

Aliran material yang bersirkulasi di dalam tanur atau oven besar atau blast furnace (pemanas metalurgi). Borvan53, CC BY-SA 3.0, via Wikimedia Commons

Peralatan Foundry pengecoran logam

Pengecoran modern sangat mekanis. Mereka berisi semua mesin dan peralatan yang digunakan dalam pola, pembuatan inti, pengecoran dan pencetakan.Bermacam-macam ini termasuk tungku peleburan besar, sendok, forklift, derek, ban berjalan dan kontainer transfer. Semua peralatan pengecoran dirancang khusus untuk beroperasi dengan andal di tungku pabrik baja.

Perbedaan mendasar antara pengecoran adalah besi (besi atau baja) atau non-ferrous (aluminium, kuningan, perunggu, tembaga, dll). Jenis peralatan yang tepat ditentukan oleh logam yang digunakan pengecoran; tungku busur listrik ideal untuk bekerja dengan baja, sedangkan pabrik peleburan yang mengkhususkan diri pada tembaga akan menggunakan tungku induksi. Oven dapat mengambil ukuran yang berbeda, dari peralatan meja hingga yang beratnya beberapa ton. Jumlah produksi dapat mencapai dari sepersekian ons hingga beberapa ton. Variabilitas yang sama dalam pola dan ukuran meluas ke pola dan mesin cetak, dan peralatan pengecoran lainnya.

Desain Pengecoran & Mitigasi Risiko

Sebuah pengecoran secara inheren berbahaya. Aktivitas utamanya adalah melelehkan logam, yang membutuhkan suhu melebihi 2.600 derajat Fahrenheit (1425 °C). Untuk menempatkan angka ini dalam konteks, air apa pun yang bersentuhan dengan tungku yang berfungsi segera mengembang hingga 1600 kali volume aslinya — mengisi tungku dengan logam yang sedikit lembab saja sudah cukup untuk menyebabkan ledakan uap yang dahsyat.

Sifat reaksi kimia yang keras dan tidak dapat diprediksi pada suhu yang sangat tinggi menuntut prosedur keselamatan yang juga sangat tinggi. Segala sesuatu dalam pengecoran dirancang untuk meminimalkan risiko yang terkait dengan peleburan dan pengangkutan logam.

Kondisi yang sama yang membuat peleburan menjadi efisien dan aman—pemanasan tanpa kelembapan—juga merupakan kondisi yang sempurna untuk kebakaran yang tidak terkendali. Foundry Design mengatasi hal ini dengan menghilangkan bahan yang mudah terbakar dan selalu menyediakan bahan tahan api. Karena masalah ledakan uap yang disebutkan di atas, air tidak dapat digunakan untuk memadamkan kebakaran pengecoran. Sebaliknya, upaya pemadaman kebakaran fokus pada memadamkan api dengan alat pemadam industri dan pasir kering.

Mengisi — memasukkan logam ke dalam tungku untuk dilebur — adalah salah satu operasi paling berbahaya di pengecoran. Kesalahan kecil dapat menyebabkan segalanya mulai dari kerusakan peralatan hingga cedera dan kecelakaan fatal. Caster-in-training telah mengembangkan pemahaman yang diperlukan tentang logam yang mereka gunakan, suhu leleh, dan prosedur keamanannya selama bertahun-tahun.

Tidak mengherankan, pengecoran memiliki suhu lingkungan yang tinggi. Ini adalah tempat yang panas dan berkeringat untuk bekerja — faktor yang diperburuk oleh fakta bahwa pekerja pengecoran diharuskan memakai topi keras, pelindung mata, pelindung wajah, dan pakaian aluminized tebal. Sekuat panasnya, para pekerja tidak akan bisa menahannya sama sekali jika bukan karena langit-langit yang tinggi. Pengecoran dirancang dengan atap tinggi untuk memungkinkan sirkulasi udara.

Setelah logam dilebur, masih perlu dipindahkan dari pengecoran untuk dituangkan ke dalam cetakan. Untuk alasan yang jelas, tindakan pencegahan ekstrim diambil untuk menghindari tumpahan, terutama pada atau di dekat pekerja pengecoran. Sirkuit ditandai, sesingkat mungkin, dan bebas dari halangan apa pun. Lalu lintas di lantai pengecoran dikontrol dengan ketat sehingga personel yang tidak perlu tidak pernah menghalangi logam cair selama pengangkutan. Alat bantu mekanis (forklift, sendok) juga digunakan untuk meminimalkan paparan manusia.

Terlepas dari semua tindakan pencegahan, tumpahan masih terjadi. Untuk meminimalkan kerusakan saat ini terjadi, lantai pengecoran dibuat dari bahan yang tidak reaktif dan tahan api. Tanah yang dipadatkan adalah yang paling ekonomis dan mungkin yang paling efektif. Beton biasa dapat retak dengan paparan logam cair, tetapi beton suhu tinggi yang diuji untuk kejutan termal tersedia.

Tata letak dan peralatan pelindung yang aman membantu mengurangi risiko terhadap pekerja dan peralatan, tetapi solusi nyata untuk operasi pengecoran yang aman adalah memiliki pekerja pengecoran terampil dengan kesadaran, kekuatan, dan daya tahan kondisi yang sangat baik.

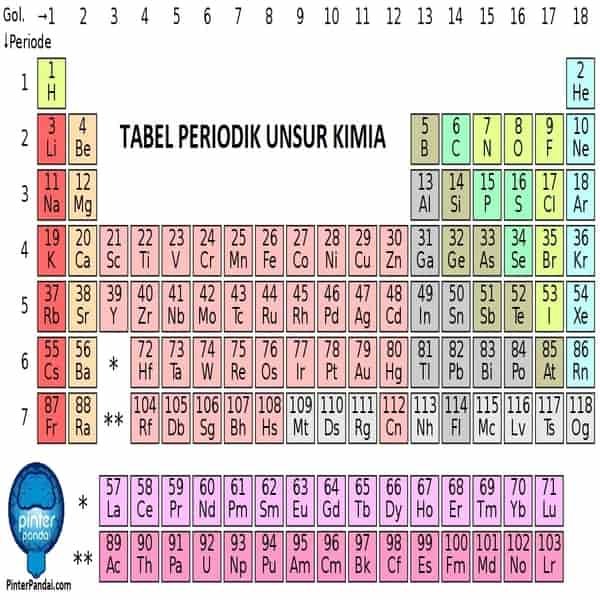

Tabel Periodik Kimia – Lengkap Dengan Daftar Unsur Kimia Berdasarkan Nama, Warna Dan Jenis

Tabel periodik adalah tampilan unsur-unsur kimia dalam bentuk tabel. Unsur-unsur tersebut disusun berdasarkan nomor atom (jumlah proton dalam inti atom), konfigurasi elektron dan keberulangan sifat kimia. Klik disini untuk membaca tabel periodik yang komplit.

Bacaan Lainnya

- Manfaat Emas Dalam Pengobatan Kesehatan Medis

- Rumus Kimia Konsep Mol Dan Empiris Beserta Contoh Soal Dan Jawaban

- Manfaat Kalsium Untuk Tubuh Manusia

- Indonesia Juga Memiliki 3 Reaktor Nuklir

- Reaktor Nuklir Alami Zaman Purba

- Awalnya, reaktor nuklir pertama digunakan untuk produksi plutonium sebagai bahan senjata nuklir

- Top 10 Sungai Terpanjang Di Dunia

- Tes Kepribadian Warna & Warna Mana Yang Anda Miliki? Hijau, Oranye, Biru, Emas

- Kepalan Tangan Menandakan Karakter Anda & Kepalan nomer berapa yang Anda miliki?

- Tempat Wisata Yang Harus Dikunjungi Di Tokyo – Top 10 Obyek Wisata Yang Harus Anda Kunjungi

- Cara Membeli Tiket Pesawat Murah Secara Online Untuk Liburan Atau Bisnis

- Tibet Adalah Provinsi Cina – Sejarah Dan Budaya

- Puncak Gunung Tertinggi Di Dunia dimana?

- TOP 10 Gempa Bumi Terdahsyat Di Dunia

- Apakah Matahari Berputar Mengelilingi Pada Dirinya Sendiri?

- Test IPA: Planet Apa Yang Terdekat Dengan Matahari?

- 10 Cara Belajar Pintar, Efektif, Cepat Dan Mudah Di Ingat – Untuk Ulangan & Ujian Pasti Sukses!

- TOP 10 Virus Paling Mematikan Manusia

Unduh / Download Aplikasi HP Pinter Pandai

Respons “Ooo begitu ya…” akan lebih sering terdengar jika Anda mengunduh aplikasi kita!

Siapa bilang mau pintar harus bayar? Aplikasi Ilmu pengetahuan dan informasi yang membuat Anda menjadi lebih smart!

Sumber bacaan: CleverlySmart, Christian-Albrechts-Universität, Science Direct, Wikipedia

Sumber foto (utama): Meoglobal (CC BY-SA 3.0) via Wikimedia Commons

Pinter Pandai “Bersama-Sama Berbagi Ilmu”

Quiz | Matematika | IPA | Geografi & Sejarah | Info Unik | Lainnya | Business & Marketing